Pengantar Siklus Pengelasan Pneumatik

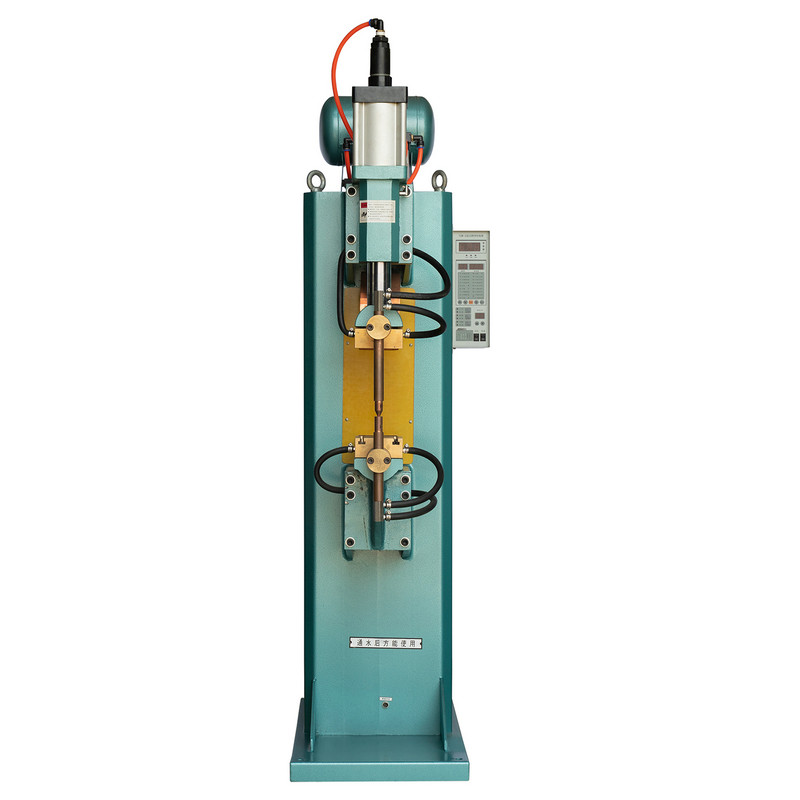

Dalam bidang fabrikasi industri, pencapaian hasil pengelasan yang konsisten dan berkekuatan tinggi merupakan landasan kualitas dan efisiensi. Di antara berbagai metode yang tersedia, yang aplikasi tekanan pneumatik mesin las pantat menonjol karena keandalan dan pengulangannya dalam menggabungkan bahan serupa. Proses ini, yang pada dasarnya berpusat pada penerapan tekanan udara terkontrol untuk menciptakan lasan tempa, memiliki konsep yang tampak sederhana namun bergantung pada rangkaian persiapan dan pelaksanaan yang diatur dengan cermat. Memahami alur kerja secara keseluruhan—mulai dari persiapan material awal hingga inspeksi akhir pascapengelasan—sangat penting bagi operatatau, pembeli, dan pedagang grosir agar dapat sepenuhnya mengapresiasi kemampuan dan persyaratan peralatan ini.

Prinsip umum dari mesin ini adalah pengelasan solid-state, yaitu dua permukaan yang bersih dan serasi disatukan di bawah panas dan tekanan yang signifikan, menyebabkan keduanya menyatu tanpa material mencapai titik lelehnya. “Pantat” mengacu pada konfigurasi di mana dua benda kerja disejajarkan pada bidang yang sama, dan ujung-ujungnya ditekan bersamaan. Itu pneumatik elemen menetapkan bahwa gaya yang diperlukan untuk tindakan penempaan ini dihasilkan oleh udara bertekanan, sumber listrik yang bersih dan mudah dikontrol. Konsistensi pengelasan terkait langsung dengan konsistensi persiapan dan stabilitas tekanan pneumatik, sehingga seluruh prosedur merupakan bukti rekayasa presisi. Untuk bisnis yang terlibat dalam produksi barang-barang sejenis dalam jumlah besar komponen otomotif , bingkai jendela , atau furnitur berbentuk tabung , menguasai proses ini identik dengan memastikan integritas produk dan ekonomi manufaktur.

Fase 1: Persiapan Pra-Pengelasan yang Komprehensif

Keberhasilan setiap operasi pengelasan sangat ditentukan jauh sebelum elemen pemanas diaktifkan atau tekanan diberikan. Untuk a pneumatik pressure application butt welding machine , tahap persiapan tidak bisa ditawar. Persiapan yang tidak memadai hampir selalu menyebabkan cacat las, komponen yang rusak, dan waktu henti operasional. Fase ini dapat dipecah menjadi beberapa sub-proses penting, masing-masing menangani prasyarat berbeda untuk pengelasan yang sempurna.

Seleksi dan Verifikasi Material

Langkah pertama melibatkan pemeriksaan ketat terhadap bahan yang akan disambung. SEBUAH pneumatik pressure application butt welding machine dirancang untuk mengelas bahan serupa. Mencoba mengelas logam atau plastik yang berbeda dengan titik leleh dan karakteristik aliran berbeda akan mengakibatkan kegagalan. Oleh karena itu, memverifikasi bahwa kedua benda kerja memiliki kualitas dan komposisi yang sama adalah hal yang terpenting. Selain itu, geometri bagian-bagiannya harus diperiksa. Ujung-ujung yang akan dilas harus berbentuk persegi dan rata untuk memastikan kontak penuh di seluruh penampang saat disatukan. Setiap penyimpangan yang signifikan dari kuadrat akan menciptakan celah, yang menyebabkan pengelasan tidak sempurna atau fenomena yang dikenal sebagai “flash trapping,” di mana material yang dikeluarkan dipaksa masuk ke dalam celah tersebut, sehingga menciptakan kelemahan kritis. Luas penampang bagian-bagian tersebut juga harus seragam dan sesuai dengan kapasitas mesin yang ditentukan; bagian yang terlalu besar tidak akan memanas secara merata atau mungkin melebihi gaya tempa yang tersedia.

Persiapan Permukaan Kritis

Mungkin langkah persiapan yang paling penting adalah pembersihan permukaan. Permukaan yang bersentuhan harus benar-benar bebas dari kontaminan. Ini termasuk oksida, minyak, lemak, kelembapan, cat, dan benda asing lainnya. Kehadiran kontaminan akan mencegah ikatan atom dan terbungkus dalam zona las, sehingga sangat mengurangi kekuatan mekanik sambungan dan berpotensi menciptakan rongga. Metode pembersihan standar melibatkan dua tahap. Pertama, proses pembersihan mekanis, seperti menggunakan bantalan abrasif, alat pengarsipan khusus, atau sikat kawat, digunakan untuk menghilangkan lapisan kerak dan oksida, sehingga memperlihatkan logam dasar segar di bawahnya. Hal ini sering kali diikuti dengan langkah pembersihan kimia menggunakan pelarut seperti aseton atau isopropil alkohol untuk melarutkan dan menghilangkan sisa minyak atau lapisan tipis. Penting untuk diperhatikan bahwa waktu antara pembersihan dan pengelasan harus diminimalkan untuk mencegah pembentukan lapisan oksida baru, terutama pada logam yang sangat reaktif seperti aluminium.

Pengaturan Mesin dan Konfigurasi Parameter

Dengan benda kerja disiapkan, itu pneumatik pressure application butt welding machine itu sendiri harus dikonfigurasi. Ini adalah proses sistematis yang melibatkan beberapa parameter yang dapat disesuaikan, yang masing-masing harus diatur sesuai dengan jenis material, ketebalan, dan karakteristik las yang diinginkan. Parameter utamanya meliputi:

- Waktu dan Suhu Pemanasan: Untuk pengelasan pelat panas termoplastik, suhu pelat pemanas dan lamanya bagian-bagian tersebut ditahan (waktu leleh) diatur untuk mencapai lapisan leleh yang cukup.

- Pengaturan Tekanan Pneumatik: Ini melibatkan pengaturan tekanan udara yang mengontrol gaya pengelasan. Ini biasanya merupakan pengaturan dua tahap: yang lebih rendah tekanan leleh (untuk plastik) atau tekanan pemanasan dan yang lebih tinggi menempa tekanan or tekanan pergantian diterapkan selama fase penggabungan terakhir.

- Waktu Pergantian: Ini adalah periode kritis antara retraksi elemen pemanas dan penerapan tekanan tempa. Ini harus cukup cepat untuk mencegah permukaan material mendingin dan teroksidasi sebelum disambung.

- Waktu Penggabungan dan Penempaan: Ini adalah durasi di mana tekanan tempa yang tinggi dipertahankan setelah bagian-bagiannya disatukan, memungkinkan molekul-molekul berdifusi dan sambungan mengeras di bawah tekanan.

Parameter ini sering kali ditentukan melalui proses pengembangan dan pengujian, dan setelah dioptimalkan, parameter tersebut dapat disimpan dan dipanggil kembali untuk menjalankan produksi berulang, yang merupakan keuntungan signifikan dari mesin modern yang dikontrol PLC.

Fase 2: Siklus Proses Pengelasan Langkah-demi-Langkah

Setelah persiapan selesai, siklus pengelasan sebenarnya dapat dimulai. Ini adalah proses yang sangat otomatis dan berurutan yang disetel dengan baik pneumatik pressure application butt welding machine . Langkah-langkah berikut menguraikan siklus umum untuk proses pengelasan pelat panas, yang merupakan aplikasi umum untuk jenis mesin ini, khususnya dengan termoplastik.

Langkah 1: Menjepit dan Mengamankan Benda Kerja

Benda kerja yang telah disiapkan ditempatkan dengan aman ke dalam perlengkapan penjepit mesin. Fungsi utama klem ini, yang seringkali juga digerakkan secara pneumatik, adalah untuk menahan bagian-bagian agar tetap sejajar dan mencegah pergerakan apa pun selama siklus pengelasan. Slippage atau ketidaksejajaran apa pun pada tahap ini akan mengakibatkan cacat las. Penjepit harus memberikan kekuatan yang cukup untuk melawan tekanan penempaan signifikan yang akan diterapkan secara aksial di akhir siklus. Pemasangan yang tepat memastikan bahwa kedua ujung yang akan dilas tetap berada pada bidang yang sama dan dipasang dengan benar ke alat pemanas dan satu sama lain. Langkah ini penting untuk mencapai integritas geometris dari produk rakitan akhir.

Langkah 2: Fase Pemanasan dan Peleburan

Dengan bagian-bagiannya dijepit dengan aman, langkah selanjutnya adalah penerapan panas. Pelat yang dipanaskan, sering kali dilapisi dengan bahan anti lengket seperti PTFE, ditempatkan di antara dua benda kerja yang tidak bergerak. Mesin kemudian menggerakkan bagian-bagian tersebut ke depan, menekan ujung-ujungnya yang telah disiapkan ke pelat panas. Yang spesifik tekanan pemanasan diterapkan untuk jangka waktu yang telah ditentukan—the waktu meleleh . Tekanan ini dikontrol secara hati-hati agar cukup tinggi untuk memastikan kontak termal yang baik dan pencairan yang konsisten di seluruh permukaan, namun tidak terlalu tinggi sehingga mendorong material cair keluar dari zona sambungan secara berlebihan. Selama fase ini, butiran bahan cair, yang dikenal sebagai butiran leleh atau butiran panas, terbentuk di setiap bagian. Ukuran dan konsistensi manik ini merupakan indikator visual dari fase pemanasan yang dilakukan dengan benar.

Langkah 3: Urutan Pergantian Kritis

Ini bisa dibilang merupakan bagian yang paling dinamis dan kritis terhadap waktu dari keseluruhan siklus. Setelah pengatur waktu pemanasan berlalu, bagian-bagian tersebut akan ditarik dari pelat pemanas, dan pelat itu sendiri akan ditarik dari ruang di antara keduanya. Seluruh rangkaian ini harus diselesaikan secepat mungkin. Tujuan dari puasa waktu pergantian adalah menyatukan kedua permukaan cair sebelum sempat mendingin, teroksidasi, atau terkelupas. Setiap penundaan memungkinkan viskositas bahan cair meningkat dan permukaan menurun, yang akan mencegah interdifusi molekul yang tepat dan melemahkan ikatan akhir. Pada mesin canggih, langkah ini dilakukan dalam sepersekian detik, memastikan permukaan tersambung dalam kondisi plastis optimal.

Langkah 4: Bergabung dan Menempa Di Bawah Tekanan

Segera setelah pergantian, mesin menggerakkan kedua benda kerja bersamaan dengan tinggi menempa tekanan . Tekanan ini jauh lebih tinggi dibandingkan tekanan pemanasan awal. Tindakan tersebut mempunyai dua fungsi utama. Pertama, ia mendekatkan kedua permukaan cair ke dalam kontak, memulai interdifusi rantai polimer melintasi antarmuka sambungan. Kedua, ia menempa material, mengeluarkan butiran cair (sekarang disebut lampu kilat las ) dari garis gabungan. Pengusiran ini bermanfaat karena menghilangkan potensi kontaminan dan oksida permukaan, meninggalkan bahan bersih dan panas untuk membentuk ikatan. Bagian-bagian tersebut disatukan di bawah tekanan ini selama satu set waktu penempaan , memungkinkan sambungan menjadi dingin dan mengeras di bawah batasan, yang mencegah pembentukan rongga dan tegangan penyusutan pada antarmuka las.

Langkah 5: Solidifikasi dan Pelepasan Bagian

Setelah pengatur waktu penempaan menyelesaikan siklusnya, tekanan pneumatik dilepaskan. Namun, sambungan tersebut belum sepenuhnya mendingin hingga mencapai suhu sekitar dan masih memiliki kekuatan yang berkurang. Klem tetap tertutup selama periode pendinginan tambahan yang singkat untuk memastikan lasan memiliki kekuatan hijau yang cukup untuk menangani proses ejeksi. Setelah hal ini tercapai, perlengkapan penjepit terbuka, dan rakitan las yang telah selesai dapat dikeluarkan dari mesin. Penting untuk membiarkan rakitan beristirahat dan mendingin sepenuhnya sebelum dikenakan beban mekanis apa pun, karena sifat mekanik penuh dari lasan hanya akan berkembang setelah las kembali ke suhu kamar.

Fase 3: Prosedur Pasca Pengelasan dan Pengendalian Mutu

Prosesnya tidak berakhir dengan keluarnya part dari mesin. Serangkaian aktivitas pasca pengelasan sangat penting untuk memastikan kualitas yang konsisten dan kesiapan produk akhir.

Manajemen dan Penyelesaian Flash Las

Itu lampu kilat las merupakan produk sampingan yang melekat dari proses penempaan. Meskipun pembentukannya merupakan tanda pengelasan yang baik, karena menunjukkan pengusiran material yang tepat, hal ini sering kali tidak diinginkan pada produk akhir karena alasan estetika atau fungsional. Penghapusan flash ini adalah operasi sekunder yang umum. Hal ini dapat dilakukan secara manual dengan perkakas tangan atau melalui stasiun pemangkasan otomatis. Dalam beberapa sistem yang canggih, alat pemotong diintegrasikan langsung ke dalam mesin pneumatik pressure application butt welding machine dan diaktifkan segera setelah siklus pengelasan untuk memangkas lampu kilat saat bahan masih hangat dan lebih lentur. Metode yang dipilih bergantung pada volume produksi, geometri komponen, dan persyaratan kualitas.

Protokol Inspeksi dan Pengujian Penting

Regimen pengendalian kualitas yang kuat sangat penting. Inspeksi awal sering kali dilakukan secara visual, untuk mencari cacat seperti lampu kilat yang tidak konsisten, ketidaksejajaran, atau rongga permukaan. Namun, inspeksi visual saja tidak cukup untuk memverifikasi integritas las. Oleh karena itu, digunakan metode pengujian destruktif dan non-destruktif.

- Pengujian Merusak: Hal ini biasanya dilakukan selama pengembangan proses awal dan sebagai bagian dari audit kualitas berkala. Ini melibatkan menarik atau mengupas las untuk memeriksa mode kegagalan. Lasan berkualitas tinggi akan mengalami kegagalan pada material induknya, bukan pada sambungan lasnya, sebuah prinsip yang dikenal sebagai “kegagalan material induk”. Hal ini menegaskan bahwa hasil las sama kuatnya atau lebih kuat dari bahan dasarnya.

- Pengujian Non-Destruktif (NDT): Untuk inspeksi 100% dalam produksi, metode seperti uji tekanan (untuk wadah atau pipa tertutup) atau inspeksi visual dengan borescope (untuk pengelasan internal) digunakan.

Itu following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Cacat Diamati | Penyebab Potensial | Fase Proses Terkait |

| Pengelasan Tidak Lengkap / Kurangnya Fusi | Panas yang tidak mencukupi, tekanan tempa yang rendah, waktu pergantian yang berlebihan, permukaan yang terkontaminasi. | Persiapan, Pengelasan (Pemanasan/Penempaan) |

| Flash Berlebihan atau Tidak Merata | Terlalu banyak panas, tekanan tempa yang berlebihan, klem yang tidak sejajar. | Persiapan, Pengelasan (Penjepitan/Penempaan) |

| Kekosongan atau Porositas | Kelembapan pada material, kontaminasi permukaan, tekanan tempa yang tidak mencukupi. | Persiapan, Pengelasan (Penempaan) |

| Keselarasan yang Buruk | Perlengkapan penjepit yang aus atau tidak dipasang dengan benar. | Persiapan, Pengelasan (Clamping) |

| Kerapuhan Las | Degradasi material akibat panas berlebih, jenis material yang salah. | Persiapan, Pengelasan (Pemanasan) |

Perawatan Mesin untuk Performa yang Konsisten

Untuk memastikan keandalan dan pengulangan jangka panjang pneumatik pressure application butt welding machine , jadwal pemeliharaan proaktif adalah wajib. Hal ini mencakup pemeriksaan berkala terhadap sistem penyaringan dan pengaturan udara untuk memastikan pasokan udara bersih, kering, dan stabil untuk tekanan yang konsisten. Pelat pemanas harus tetap bersih dan suhunya dikalibrasi secara berkala. Perlengkapan penjepit harus diperiksa keausan dan keselarasannya. Bagian mesin yang bergerak memerlukan pelumasan sesuai spesifikasi pabrikan. Mesin yang dirawat dengan baik adalah komponen terakhir dan penting dalam menjamin bahwa proses pengelasan yang dipersiapkan dan dilaksanakan dengan cermat akan menghasilkan hasil yang sempurna, dari waktu ke waktu.