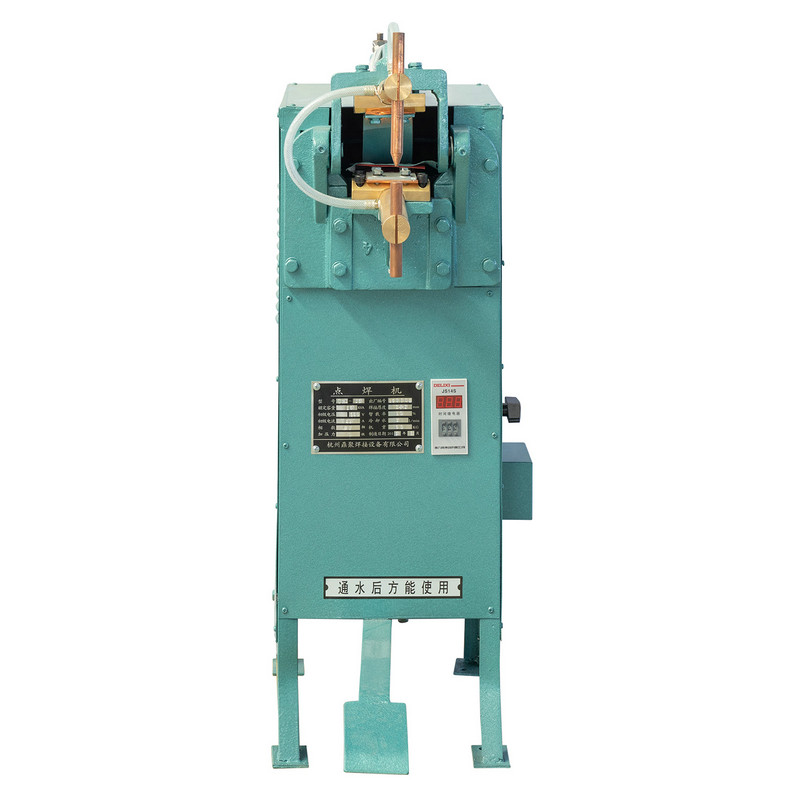

Dalam upaya tiada henti untuk mencapai keunggulan manufaktur, efisiensi jalur perakitan adalah hal yang terpenting. Setiap proses, mulai dari operasi robot yang paling rumit hingga tugas manual yang paling sederhana, harus diteliti kontribusinya terhadap produktivitas, kualitas, dan efektivitas biaya secara keseluruhan. Untuk operasi yang melibatkan penyambungan komponen logam, pilihan teknologi pengelasan merupakan inti dari optimalisasi ini. Meskipun terdapat banyak sistem canggih dan otomatis, banyak manajer produksi yang menemukan kembali dampak besar dari alat dasar—yaitu dn mesin las titik pedal —dapat menyederhanakan alur kerja.

Memahami Mekanisme Inti mesin las titik pedal dn

Untuk sepenuhnya memahami manfaatnya, pertama-tama kita harus memahami prinsip pengoperasian dasar a dn mesin las titik pedal . Pada intinya, ini adalah perangkat las resistansi. Prosesnya melibatkan penjepitan dua atau lebih lembaran logam di antara dua elektroda paduan tembaga. Operatatau kemudian mengaktifkan alat berat, biasanya dengan menekan pedal kaki. Tindakan ini memulai proses dua tahap: pertama, gaya mekanis diterapkan untuk menahan benda kerja di bawah tekanan; kedua, arus listrik berdurasi pendek dan berampere tinggi dialirkan melalui elektroda. Kunci dari pembentukan las adalah inherennya hambatan listrik dari logam yang disambung. Ketika arus bertemu dengan hambatan pada antarmuka dua lembaran logam, arus ini menghasilkan panas yang sangat kuat dan terlokalisasi, menyebabkan logam meleleh dan membentuk genangan kecil bahan cair, yang dikenal sebagai nugget. Ketika arus berhenti, tekanan terus-menerus dari elektroda akan membentuk bongkahan ini dan mengeras, menciptakan ikatan yang kuat dan kohesif.

Mekanisme sederhana yang elegan inilah yang menentukan tukang las titik pedal terpisah. Pengoperasian pedal kaki merupakan fitur penting, karena tangan operator sepenuhnya bebas memposisikan dan memegang benda kerja, sehingga meningkatkan keselamatan dan presisi. Seluruh siklus pengelasan—menjepit, mengelas, menahan, dan melepaskan—dikendalikan oleh gerakan pedal yang mulus ini, menjadikannya proses yang intuitif dan dapat diulang. Trafo mesin dirancang untuk mengalirkan arus tinggi yang diperlukan untuk operasi ini, dan sering kali dilengkapi pengaturan yang dapat disesuaikan untuk menyempurnakan waktu pengelasan dan intensitas arus untuk ketebalan dan jenis material yang berbeda. Pemahaman mendasar tentang pengelasan titik resistensi proses ini penting untuk mengenali potensinya untuk integrasi jalur perakitan.

Keuntungan Utama untuk Integrasi Jalur Perakitan

Desain dan fungsi a dn mesin las titik pedal memberikan beberapa keuntungan berbeda yang secara langsung menghasilkan lingkungan produksi yang lebih efisien. Manfaat-manfaat ini tidak hanya bersifat teoretis; ini merupakan perbaikan nyata yang berdampak pada operasional sehari-hari.

Pertama, mesin ini menawarkan kesederhanaan operasional yang luar biasa dan kurva pembelajaran yang berkurang. Berbeda dengan beberapa proses pengelasan yang memerlukan operator berketerampilan tinggi dengan pelatihan ekstensif, a tukang las titik pedal dapat dioperasikan secara efektif setelah periode pengajaran yang relatif singkat. Kesederhanaan ini mengurangi waktu dan biaya yang terkait dengan pelatihan karyawan baru dan memungkinkan fleksibilitas yang lebih besar dalam manajemen tenaga kerja. Operator hanya perlu mempelajari posisi benda kerja yang benar serta tekanan dan waktu yang tepat untuk menggerakkan pedal.

Kedua, ia menghasilkan siklus produksi berkecepatan tinggi dan konsisten. Proses pengelasannya sendiri sangat cepat, seringkali hanya membutuhkan sepersekian detik untuk menyelesaikan pengelasan titik. Bila dikombinasikan dengan efisiensi pedal kaki yang memungkinkan bongkar muat cepat, waktu siklus untuk setiap bagian diminimalkan. Konsistensi ini sangat penting bagi jalur perakitan, karena hal ini menciptakan alur kerja yang dapat diprediksi dan stabil, mencegah kemacetan, dan memastikan kelancaran aliran material dari satu stasiun ke stasiun berikutnya. Kedanalan dn mesin las titik pedal berarti bahwa setelah parameter ditetapkan untuk tugas tertentu, hasil pengelasan demi pengelasan akan dihasilkan hampir sama, yang merupakan ldanasan produksi massal yang berkualitas.

Ketiga, memberikan kontribusi terhadap pengurangan biaya operasional secara signifikan. Bahan habis pakai utama dalam proses ini adalah elektroda tembaga, yang tahan lama dan relatif murah. Prosesnya tidak memerlukan pengeluaran terus menerus untuk kabel pengisi, gas, atau fluks, seperti yang biasa terjadi pada pengelasan MIG, TIG, atau busur. Hal ini menyebabkan biaya langsung per pengelasan menjadi lebih rendah. Selain itu, konsumsi energinya efisien karena arus hanya diambil selama siklus pengelasan yang singkat, tidak seperti proses lain yang mungkin mengonsumsi daya terus menerus selama pengoperasian. Efisiensi energi ini merupakan pertimbangan penting dalam lanskap manufaktur yang sadar biaya saat ini.

Meningkatkan Alur Kerja dan Throughput Produksi

Integrasi a dn mesin las titik pedal secara langsung meningkatkan alur kerja dan hasil melalui beberapa mekanisme utama. Desainnya berorientasi pada kecepatan produksi yang berkesinambungan dan ritmis yang selaras dengan prinsip-prinsip jalur perakitan.

Kontribusi yang paling signifikan adalah minimalisasi waktu yang tidak bernilai tambah . Dalam banyak proses pengelasan manual, banyak waktu yang dihabiskan untuk pengaturan, seperti memposisikan pistol las, menyesuaikan pengaturan untuk setiap pengelasan, atau membersihkan percikan dan fluks. Itu dn mesin las titik pedal biasanya diatur sebagai stasiun khusus. Tugas operator direduksi menjadi elemen yang paling efisien: menempatkan komponen, menekan pedal, dan melepas komponen. Tidak adanya obor genggam menghilangkan kelelahan yang terkait dengan menopang berat peralatan, sehingga memungkinkan operator mempertahankan kecepatan yang konsisten untuk waktu yang lebih lama. Pengurangan ketegangan fisik ini berkorelasi langsung dengan output yang lebih tinggi dan pengurangan tingkat kesalahan selama satu shift penuh.

Lebih jauh lagi, proses tersebut secara inheren mendukung a manufaktur ramping pendekatan. Sifat masukan panas yang terlokalisasi berarti terdapat distorsi minimal atau kerusakan termal pada material di sekitarnya. Hal ini sering kali mengurangi atau menghilangkan kebutuhan akan operasi sekunder seperti pelurusan, penggilingan, atau pembersihan, yang merupakan langkah umum pasca-pemrosesan untuk pengelasan busur. Suatu bagian dapat dilas dan segera dipindahkan ke tahap perakitan berikutnya, yang mewujudkan prinsip aliran kontinu. Kesederhanaan stasiun ini juga berarti memerlukan ruang yang lebih sedikit dibandingkan sel otomatis yang lebih kompleks, sehingga berkontribusi pada tata letak pabrik yang lebih kompak dan efisien. Untuk bisnis yang mencari solusi penyambungan lembaran logam or pengelasan titik volume tinggi peralatan, efisiensi ruang ini merupakan keuntungan besar.

Memastikan Lasan yang Konsisten dan Berkualitas Tinggi

Di bidang manufaktur, konsistensi identik dengan kualitas. Itu dn mesin las titik pedal adalah alat yang ampuh untuk memastikan konsistensi pengelasan, yang merupakan pendorong utama keandalan produk dan pengurangan limbah.

Kualitas las titik ditentukan oleh empat parameter utama: gaya elektroda, arus pengelasan, waktu pengelasan, dan kondisi elektroda. Sebuah terpelihara dengan baik dn mesin las titik pedal memberikan kontrol langsung atas variabel-variabel ini. Tekanan mekanis yang diterapkan oleh pedal dan lengan elektroda secara konsisten ditransfer ke titik las. Timer internal dan pengatur arus memastikan jumlah energi yang sama disalurkan untuk setiap siklus pengelasan bila pengaturan yang sama digunakan. Pengulangan ini adalah fitur jaminan kualitas terbaik alat berat ini. Ini menghilangkan variabilitas yang dapat ditimbulkan oleh operator manusia dalam proses yang lebih manual, seperti perubahan halus pada panjang busur atau kecepatan tangan.

Konsistensi ini berdampak langsung pada integritas struktural dari produk akhir. Nugget las yang dibentuk dengan benar, dihasilkan oleh kombinasi panas dan tekanan yang tepat, akan memiliki kekuatan geser dan tarik yang diketahui. Hal ini memungkinkan insinyur desain dan kualitas memiliki tingkat keyakinan yang tinggi terhadap kinerja komponen yang digabungkan. Pengendalian mutu dapat disederhanakan, beralih dari model inspeksi 100% ke model pengendalian proses statistik (SPC), di mana pengujian destruktif berkala terhadap bagian sampel sudah cukup untuk memverifikasi bahwa proses tetap terkendali. Pergeseran ini menunjukkan peningkatan efisiensi yang signifikan bagi departemen penjaminan mutu. Pengejaran kualitas las yang konsisten and las titik yang kuat pada dasarnya didukung oleh desain mesin.

Manfaat Ekonomi: Analisis Biaya-Manfaat

Keputusan untuk mengintegrasikan atau mempertahankan a dn mesin las titik pedal pada jalur perakitan bukan sekedar jalur operasional; ini adalah keputusan finansial yang strategis. Manfaat ekonominya mempunyai banyak aspek dan berkontribusi langsung terhadap keuntungan.

Manfaat ekonomi yang paling langsung adalah biaya bahan habis pakai yang rendah . Seperti disebutkan sebelumnya, bahan habis pakai utama adalah ujung elektroda. Dibandingkan dengan biaya yang dikeluarkan untuk gas pelindung, kawat pengisi, dan ujung kontak pengganti dalam pengelasan MIG, biaya per pengelasan dengan tukang las titik sangat rendah. Hal ini merupakan faktor penting dalam lingkungan produksi bervolume tinggi di mana biaya bahan habis pakai dapat terakumulasi dengan cepat.

Keuntungan ekonomi yang kedua namun sama pentingnya adalah efisiensi energi . Itu dn mesin las titik pedal beroperasi berdasarkan prinsip semburan pendek berkekuatan tinggi. Permintaan listrik bersifat intermiten, tidak seperti proses kontinu lainnya yang menarik beban konstan. Hal ini dapat menurunkan biaya energi secara keseluruhan dan juga dapat mengurangi biaya permintaan dari penyedia utilitas. Untuk fasilitas yang menjalankan beberapa stasiun pengelasan, penghematan gabungan ini bisa sangat besar.

Akhirnya, kita harus mempertimbangkan laba atas investasi (ROI) melalui peningkatan hasil dan berkurangnya spesialisasi tenaga kerja. Dengan mempercepat proses pengelasan dan mengurangi tingkat keterampilan yang dibutuhkan, salah satunya dn mesin las titik pedal stasiun dapat memproduksi lebih banyak komponen per jam dibandingkan stasiun yang menggunakan proses manual yang lebih kompleks. Peningkatan throughput ini secara langsung meningkatkan kapasitas pendapatan. Selain itu, berkurangnya waktu pelatihan dan kemampuan untuk melatih operator dari jalur lain memberikan fleksibilitas penempatan staf yang lebih besar kepada manajemen, yang merupakan penghematan biaya tidak langsung namun nyata. Tabel berikut mengilustrasikan perbandingan sederhana dari pemicu biaya utama.

| Faktor Biaya | dn mesin las titik pedal | Proses Pengelasan Busur Manual Khas |

| Bahan Habis Pakai Utama | Elektroda tembaga | Kawat pengisi, gas pelindung, nozel, tip |

| Konsumsi Energi | Semburan arus tinggi yang terputus-putus | Penarikan terus menerus selama pengoperasian |

| Tingkat Keterampilan Operator | Sedang; siklus pelatihan pendek | Tinggi; membutuhkan tukang las bersertifikat dan terampil |

| Pembersihan Pasca Pengelasan | Minimal atau tidak sama sekali | Sering diperlukan (pembuangan terak, pembersihan percikan) |

| Dampak pada Throughput | Siklus berkecepatan tinggi dan berulang | Lebih lambat, bergantung pada keterampilan dan konsistensi operator |

Aplikasi Praktis dan Kasus Penggunaan Industri

Fleksibilitas dari dn mesin las titik pedal memastikan relevansinya di spektrum industri yang luas. Penerapannya paling menonjol di mana pun komponen lembaran logam berukuran tipis hingga sedang memerlukan penyambungan yang cepat dan andal.

Di fabrikasi logam industri, sangat diperlukan untuk membuat lemari, penutup, rumah, dan rangka. Kemampuan untuk menyambung panel lembaran logam dengan cepat tanpa mengurangi tampilan estetis permukaan luar (karena bekas las hanya ada di bagian dalam atau pada lapisan sambungan) merupakan keuntungan yang signifikan. Ini menjadikannya ideal untuk manufaktur peralatan , yang digunakan dalam perakitan segala sesuatu mulai dari panel kontrol dan pintu hingga penyangga struktural internal untuk oven, lemari es, dan mesin cuci.

Itu industri otomotif , baik di OEM maupun purnajual perbaikan mobil sektor ini, telah lama menjadi pengguna utama pengelasan titik resistensi. Meskipun robot yang sepenuhnya otomatis melakukan sebagian besar pengelasan pada bodi mobil modern, robot tersebut dn mesin las titik pedal tetap menjadi alat penting untuk sub-perakitan, pembuatan prototipe, dan khususnya di bengkel untuk penggantian panel dan pengerjaan rangka. Kemampuannya untuk membuat lasan yang secara struktural mirip dengan las pabrik asli sangat dihargai.

Kasus penggunaan penting lainnya termasuk produksi furnitur logam , yang digunakan untuk merakit kursi, meja, dan unit rak, dan industri elektronik untuk membangun sasis dan rak untuk peralatan. Proses ini juga banyak digunakan dalam pembuatan paket baterai and saluran ventilasi . Untuk setiap pembeli yang mengevaluasi peralatan jalur perakitan , memahami aplikasi luas ini menggarisbawahi kegunaan alat berat sebagai solusi penyambungan tujuan umum.