Latar Belakang Industri dan Pentingnya Pengelasan Spot Shell Logam

Manufaktur cangkang logam merupakan segmen penting dalam produksi selungkup elektronik, peralatan rumah tangga, komponen otomotif, dan peralatan industri. Integritas struktural, kualitas permukaan, dan kedanalan jangka panjang dari cangkang logam ini sangat bergantung pada proses pengelasan titik . Pengelasan titik menyediakan penyambungan lokal dengan menerapkan arus tinggi melalui kontak elektroda, menghasilkan panas karena hambatan logam. Di antara metode pengelasan titik, Pengelasan titik SEBUAHC and Pengelasan titik MFDC (Arus Searah Frekuensi Menengah). adalah teknik utama untuk aplikasi lembaran logam tipis.

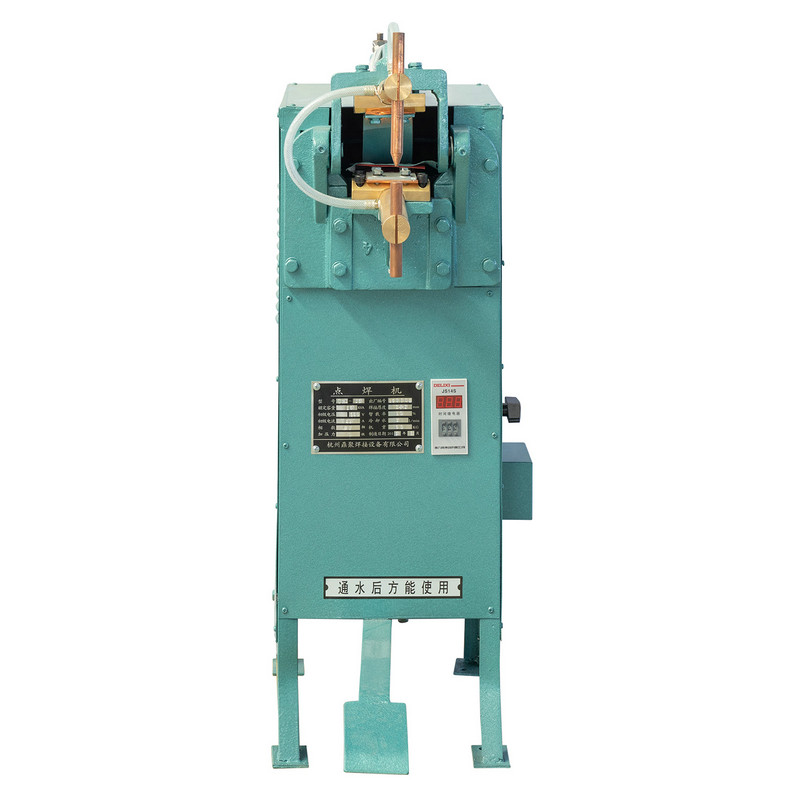

Itu mesin las spot ac tipe shell logam mewakili kelas peralatan berbasis AC konvensional yang biasa digunakan untuk lini produksi bervolume tinggi dan sensitif terhadap biaya. Meskipun adopsi teknologi MFDC semakin meningkat, mesin las titik AC tetap signifikan karena kesederhanaannya, belanja modal yang lebih rendah, dan kesesuaian untuk ketebalan lembaran dan jenis baja tertentu.

Penggerak industri utama untuk pengelasan titik cangkang logam meliputi:

- Meningkatnya penggunaan baja tahan karat ukuran tipis, baja galvanis, dan aluminium untuk penutup dan rumah peralatan.

- Meningkatnya permintaan akan kualitas las yang konsisten dalam produksi volume tinggi.

- Integrasi dengan jalur perakitan otomatis dan sistem pengelasan robotik.

- Optimalisasi biaya dan jadwal pemeliharaan yang dapat diprediksi.

Tantangan Teknis Inti dalam Pengelasan Spot Cangkang Logam

Pembuatan cangkang logam menghadirkan serangkaian tantangan teknis yang memengaruhi pilihan antara pengelasan titik AC dan MFDC:

-

Variasi Ketebalan dan Konduktivitas Bahan

Cangkang logam sering kali menggunakan lembaran setebal 0,5–2 mm. Variasi dalam konduktivitas, pelapisan permukaan, atau lapisan galvanisasi dapat memengaruhi pembentukan dan konsistensi nugget las.

-

Konsistensi Las dan Pengendalian Cacat

Cacat umum meliputi percikan, fusi tidak sempurna, dan penempelan elektroda . Untuk mencapai pengelasan yang seragam pada beberapa kombinasi lembaran memerlukan kontrol yang tepat terhadap arus, tekanan, dan waktu.

-

Keausan dan Perawatan Elektroda

Degradasi ujung elektroda mempengaruhi distribusi panas, sehingga menghasilkan pengelasan yang tidak konsisten. Dalam produksi bervolume tinggi, umur elektroda merupakan metrik operasional yang penting.

-

Integrasi dengan Sistem Produksi Otomatis

Produksi cangkang logam semakin bergantung pada perakitan robotik atau semi-otomatis. Peralatan pengelasan harus menjaga waktu siklus, pengulangan, dan komunikasi data untuk pemantauan proses.

-

Efisiensi Energi dan Manajemen Termal

Pengelasan titik membutuhkan banyak energi, terutama untuk mesin AC arus tinggi. Kontrol panas yang efektif meminimalkan distorsi termal pada cangkang tipis.

Jalur Teknis Utama dan Pendekatan Tingkat Sistem

Memilih antara Pengelasan titik SEBUAHC dan MFDC melibatkan evaluasi persyaratan proses , batasan tingkat sistem , dan tujuan operasional . Pertimbangan teknis utama meliputi:

| Parameter | Pengelasan Titik AC | Pengelasan Titik MFDC |

| Sumber Daya | Frekuensi listrik (50/60 Hz) | DC frekuensi menengah (khas 1–5 kHz) |

| Kontrol Saat Ini | Terbatas, bentuk gelombang sinusoidal | Bentuk gelombang yang tepat dan dapat diprogram |

| Konsistensi Las | Cukup untuk baja tipis, sensitif terhadap keausan ujung | Konsistensi tinggi pada berbagai ketebalan material |

| Kehidupan Elektroda | Sedang | Lebih lama, karena berkurangnya busur api |

| Integrasi Otomatisasi | Membutuhkan sensor tambahan untuk pemantauan | Integrasi digital dan proses pencatatan yang lebih mudah |

| Biaya Modal | Lebih rendah | Lebih tinggi |

| Efisiensi Energi | Lebih rendah, due to sinusoidal losses | Lebih tinggi, optimized pulse energy |

| Bahan yang Cocok | Baja, aluminium tipis | Baja, aluminium, logam berlapis, lembaran multi-lapis |

Dari a perspektif rekayasa sistem , pilihannya bukan sekedar pemilihan komponen; itu mempengaruhi produktivitas lini, kendali mutu, dan total biaya kepemilikan (TCO) . SEBUAH mesin las spot ac tipe shell logam dapat bekerja secara efisien dalam lingkungan terstandar dengan variabilitas material terbatas, sedangkan MFDC sering kali lebih disukai untuk material kompleks atau jalur produksi ukuran campuran.

Skenario Aplikasi Khas dan Analisis Arsitektur Sistem

1. Penutup Peralatan Konsumen

Dalam produksi cangkang mesin cuci atau oven microwave, ketebalan material relatif seragam (0,6–1,2 mm). SEBUAH mesin las spot ac tipe shell logam dapat menghasilkan pengelasan yang konsisten dengan sirkuit kontrol sederhana, terintegrasi dengan jalur produksi berbasis konveyor.

Pertimbangan arsitektur sistem :

- Mekanis: Rangka kokoh untuk meminimalkan getaran selama pulsa arus tinggi.

- Kelistrikan: Pasokan AC berbasis transformator dengan rangkaian pengatur waktu yang presisi.

- Otomatisasi: Sensor dasar untuk verifikasi tekanan dan las; integrasi robot opsional untuk operasi volume tinggi.

2. Komponen Cangkang Logam Otomotif

Rumah perlengkapan otomotif atau penutup baterai sering kali memerlukan baja yang lebih tebal atau dilapisi. Pengelasan titik MFDC lebih disukai di sini karena kontrol yang lebih tinggi terhadap masukan panas, sehingga mengurangi distorsi.

Implikasi sistem :

- Kebutuhan antarmuka digital untuk pemantauan proses.

- Integrasi dengan lengan robot dan konveyor tersinkronisasi.

- Umpan balik kualitas las secara real-time untuk mengurangi tingkat scrap.

3. Kandang dan Lemari Industri

Lemari peralatan industri sering kali menggabungkan beberapa jenis baja, termasuk lapisan galvanis atau tahan karat. Mesin las titik AC dapat cocok jika kombinasi materialnya terstandarisasi, tetapi untuk pemantauan tingkat sistem energi las dan tekanan elektroda menjadi kritis.

Strategi tingkat sistem :

- Menerapkan elektroda penginderaan gaya.

- Gunakan pengatur waktu yang dapat diprogram untuk tumpukan multi-lembar.

- Jadwalkan pemeliharaan prediktif untuk penggantian elektroda.

Dampak terhadap Kinerja Sistem, Keandalan, dan Efisiensi Operasional

Dari a sudut pandang rekayasa sistem , metode pengelasan mempengaruhi beberapa indikator kinerja utama:

-

Konsistensi Kualitas Las

- Mesin AC mungkin menunjukkan variabilitas yang lebih tinggi dalam ukuran nugget jika keausan elektroda tidak dipantau.

- Sistem MFDC memberikan kontrol yang lebih ketat terhadap input energi, sehingga meningkatkan keandalan produksi ukuran campuran.

-

Waktu Siklus dan Hasil

- Pengelasan titik SEBUAHC machines typically operate with longer pulse durations due to mains frequency.

- Mesin MFDC memungkinkan pulsa yang lebih pendek dan tingkat pengulangan yang lebih cepat, sehingga meningkatkan throughput saluran.

-

Pemeliharaan dan Waktu Henti

- Sistem AC memiliki komponen elektronik yang lebih sedikit, menyederhanakan perawatan namun memerlukan pembentukan ulang elektroda secara berkala.

- Sistem MFDC mengurangi keausan dan busur listrik elektroda, namun memerlukan keahlian dalam pemeliharaan sumber daya elektronik.

-

Efisiensi Energi

- Mesin AC mengonsumsi lebih banyak daya reaktif, yang mengakibatkan biaya energi lebih tinggi dalam pengoperasian berkelanjutan.

- Mesin MFDC lebih hemat energi karena arus yang dikontrol pulsa dan berkurangnya kehilangan panas.

-

Integrasi dengan Pemantauan Proses

- Mesin AC memerlukan sensor tambahan untuk pengambilan data.

- Mesin MFDC secara inheren mendukung pemantauan digital dan dapat berkomunikasi dengan Sistem Eksekusi Manufaktur (MES).

Tabel 2: Dampak Metode Pengelasan pada Tingkat Sistem pada Produksi Cangkang Logam

| Aspek Sistem | Pengelasan Titik AC | Pengelasan Titik MFDC |

| Konsistensi Las | Sedang | Tinggi |

| Throughput | Sedang | Tinggi |

| Perawatan Elektroda | Sering | Dikurangi |

| Penggunaan Energi | Lebih tinggi | Lebih rendah |

| Integrasi dengan MES | Membutuhkan peningkatan | Dukungan asli |

| Iturmal Distortion | Sedang | Rendah |

Tren Industri dan Arah Teknologi Masa Depan

-

Peningkatan Integrasi Otomatisasi

- Bahkan untuk sistem AC, integrasi dengan robot, konveyor, dan sensor real-time menjadi standar untuk mengurangi ketergantungan tenaga kerja.

-

Pemantauan Las Cerdas

- Pengambilan data online untuk arus, tegangan, dan tekanan memungkinkan pemeliharaan prediktif dan jaminan kualitas, menjembatani kesenjangan antara kemampuan AC dan MFDC.

-

Sistem Hibrid

- Pengembangan mesin AC dengan pembentukan pulsa yang dikontrol secara digital untuk mendekati kinerja seperti MFDC dengan tetap mempertahankan biaya yang lebih rendah.

-

Adaptasi Material dan Proses

- Penerapan yang lebih luas terhadap baja tahan karat tipis, lembaran berlapis, atau berlapis-lapis memerlukan strategi pengelasan adaptif dan kontrol proses yang cerdas.

-

Efisiensi Energi and Sustainability

- Penekanan berkelanjutan pada pengurangan konsumsi daya dan mengoptimalkan efisiensi transformator, khususnya untuk jalur pengelasan AC volume tinggi.

Kesimpulan: Nilai Tingkat Sistem dan Signifikansi Rekayasa

Memilih metode pengelasan titik yang sesuai untuk produksi cangkang logam pada dasarnya adalah a keputusan rekayasa sistem daripada pilihan satu komponen. Pertimbangan utama meliputi:

- Jenis bahan dan rentang ketebalan.

- Diperlukan konsistensi las dan toleransi kualitas.

- Integrasi dengan jalur produksi otomatis.

- Biaya operasional, termasuk energi dan pemeliharaan.

A mesin las spot ac tipe shell logam tetap layak untuk produksi selungkup logam tipis yang terstandarisasi dan bervolume tinggi, menawarkan kesederhanaan dan biaya modal yang lebih rendah. Sebaliknya, pengelasan titik MFDC memberikan keunggulan dalam presisi, efisiensi energi, dan kemampuan beradaptasi terhadap cangkang logam yang kompleks atau multi-ukuran. Solusi optimal bergantung pada evaluasi kinerja sistem total, keandalan, dan tujuan produksi .

Pertanyaan Umum

Q1: Dapatkah mesin las spot ac tipe gigi cangkang logam menangani lembaran baja tahan karat?

A1: Ya, mesin las titik AC dapat mengelas lembaran baja tahan karat tipis, meskipun konsistensinya mungkin berbeda-beda tergantung keausan elektroda. Pemantauan proses dianjurkan.

Q2: Apa keuntungan utama MFDC dibandingkan AC untuk cangkang logam?

A2: MFDC menawarkan kontrol pulsa arus yang lebih ketat, pengurangan distorsi termal, dan konsistensi las yang lebih tinggi, terutama untuk aplikasi material campuran atau ketebalan bervariasi.

Q3: Seberapa sering elektroda harus dirawat pada mesin AC?

A3: Frekuensi pembentukan kembali atau penggantian elektroda bergantung pada volume produksi dan jenis bahan, tetapi pada lini bervolume tinggi, pemeriksaan harian adalah hal biasa.

Q4: Apakah efisiensi energi berbeda secara signifikan antara sistem AC dan MFDC?

A4: Ya. Mesin AC umumnya mengkonsumsi lebih banyak daya karena kerugian sinusoidal, sedangkan mesin MFDC mengoptimalkan energi pulsa, sehingga mengurangi konsumsi keseluruhan.

Q5: Dapatkah mesin las titik AC diintegrasikan ke dalam jalur otomatis?

A5: Ya, integrasi dapat dilakukan dengan menggunakan sensor dan antarmuka robotik, meskipun perencanaan tingkat sistem diperlukan untuk memantau konsistensi pengelasan.

Referensi

- Chen, L., & Zhang, Y. (2025). Kemajuan dalam Pengelasan Titik Resistensi untuk Penutup Lembaran Logam . Jurnal Proses Manufaktur, 78, 112–127.

- Li, H., dkk. (2024). Pengelasan Spot MFDC: Efisiensi Energi dan Kontrol Kualitas dalam Aplikasi Otomotif . Jurnal Internasional Ilmu Pengelasan, 52(3), 45–63.

- Smith, R. (2023). Tren Otomasi Industri dalam Manufaktur Kandang Logam . Tinjauan Teknik Manufaktur, 36(7), 55–70.